Производство проволоки 0,005-0,5мм

Никелевая проволока, никель-хромовая проволока, медная проволока, золотая проволока, серебряная проволока, оловянная проволока, платиновая проволока, палладиевая проволока, латунная проволока, бронзовая проволока

Метод может быть использован для производства металлической проволоки. Способ включает формирование металлической фольги, разрезание указанной фольги для образования по меньшей мере одного сердечника провода и профиля указанного проводящего провода для придания ему необходимой конфигурации и размеров поперечного сечения. Этот метод особенно подходит для производства медной проволоки, в частности медной проволоки небольшого диаметра (например, приблизительно 0,005-0,5 мм), достигается за счет упрощения способа и снижения затрат. 19 кристаллов Cp f, 20 ил.

Данное изобретение относится к способу изготовления проволоки. Более конкретно, это изобретение относится к способу изготовления проволоки через фазы формирования металлической фольги, затем разрезания фольги на одну или несколько проволок и живого профилирования для придания проволоке желаемой формы и размера поперечного сечения. Данное изобретение особенно подходит для производства медной проволоки.

Предыстория процедуры

Обычный способ изготовления медной проволоки включает следующие этапы. Электролитные мечи катятся, чтобы получить конфигурацию стержня. Затем стержень подвергается холодной обработке через вытяжную головку, что последовательно уменьшает диаметр и увеличивает длину проволоки. В типичном производственном процессе производственные стержни наливают в стержень расплавленную электролитическую медь, имеющую по существу трапециевидное поперечное сечение, закругленные края и площадь поперечного сечения примерно 45,16 см-NUMX; этот блок находится на своей предварительной стадии для выравнивания углов, после чего его пропускают через клети 2 прокатного стана, из которых он выпускается в виде медной проволоки диаметром 12 мм, затем диаметр медной проволоки соответствует требуемому размеру проволоки. уменьшено путем пропускания стержня через стандартную круглую волочильную головку. Как правило, они уменьшают диаметр, который возникает в последовательных машинах с конечной стадией отжига, и в некоторых случаях выполняются с промежуточными стадиями отжига для уменьшения обрабатываемой проволоки.

Обычный способ производства медной проволоки требует значительных затрат энергии и больших затрат труда и материалов. Операции плавления, литья и горячей прокатки подвергаются воздействию продукта окисления, и, возможно, это валки, которые могут вызвать проблемы при волочении проволоки, главным образом в виде обрывов проволоки.

Благодаря преимуществам способа согласно изобретению металлическая проволока упрощена по сравнению с предшествующим уровнем техники и производится дешевле. В варианте воплощения изобретения в способе согласно изобретению в качестве сырья используют гранулированную медь, оксид меди или переработанную медь, этот процесс не требует использования стадий предшествующего уровня техники, включающих в себя первое производство катодной меди с последующим плавлением, литьем и катоды горячей прокатки для создания запаса медных стержней.

Краткое описание процедуры

Это изобретение относится к способу изготовления металлической проволоки, включающему: (а) формирование металлической фольги; (B) разрезание фольги с образованием по меньшей мере одного сердечника проволоки; и (C) профилирование жил проволоки для получения проволоки необходимого размера и сечения конфигурации. Это изобретение особенно подходит для производства медной проволоки, в частности медной проволоки с очень маленьким или очень маленьким диаметром, например,> На прилагаемых чертежах одни и те же части и символы обозначены одинаковыми цифрами.

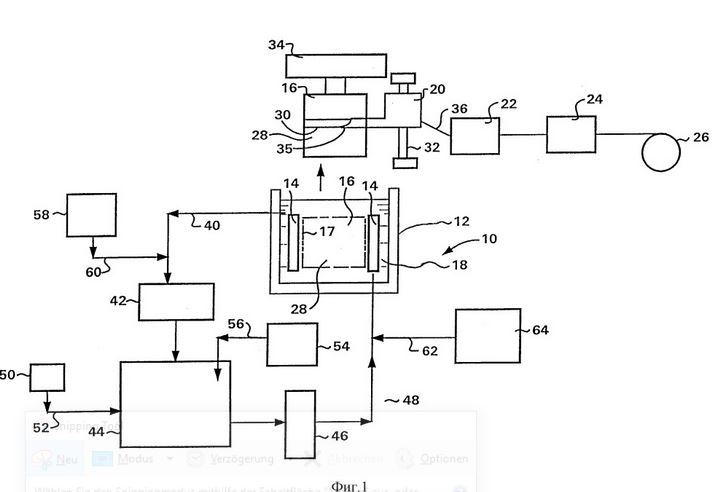

Фигура 1 представляет собой блок-схему, иллюстрирующую альтернативный вариант осуществления изобретения, в котором медь осаждается в виде гальванической защиты на вертикально расположенном катоде, образует медную фольгу, а затем разрезает фольгу и в виде жил медного провода. катод удаляется, после чего медный провод профилируется для придания медному проводу требуемой формы и размера поперечного сечения;

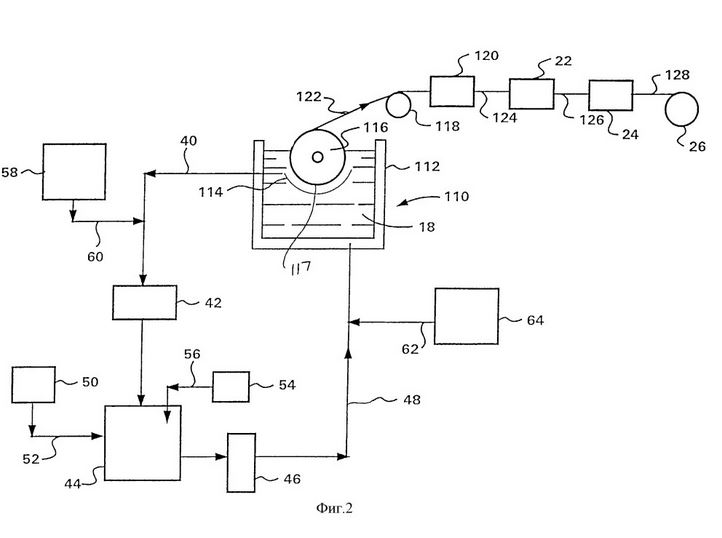

На фигуре 2 показана технологическая схема, иллюстрирующая другой вариант осуществления изобретения, в котором медь осаждается в форме гальванической защиты на горизонтально расположенном катоде с образованием медной фольги, которая удаляется с катода с образованием одного или нескольких. Провод медной проволоки разрезается, после чего жилы медной проволоки профилируются для получения требуемой формы и размера поперечного сечения медной проволоки;

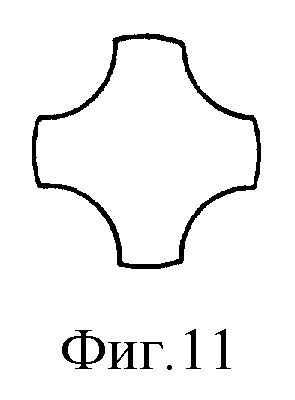

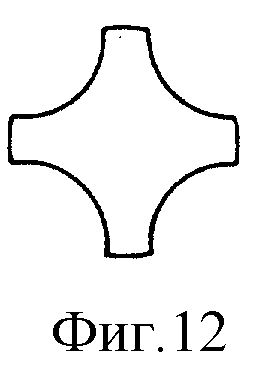

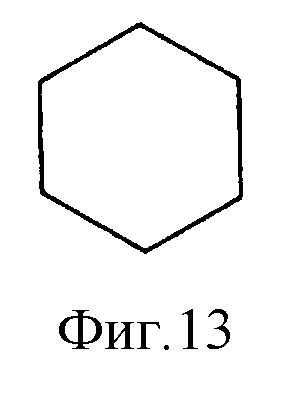

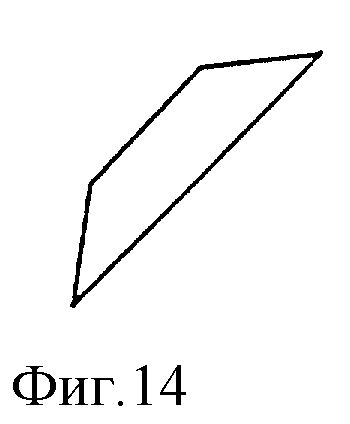

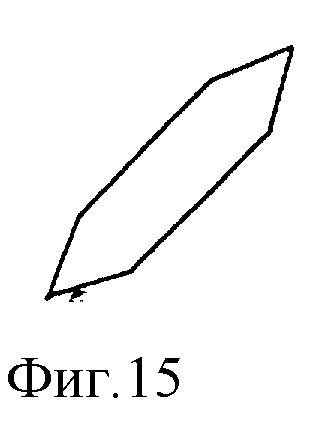

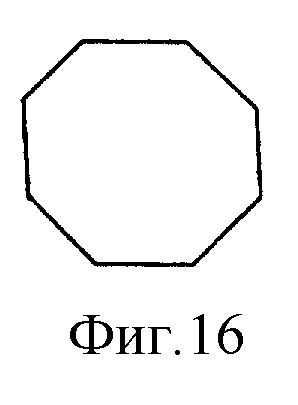

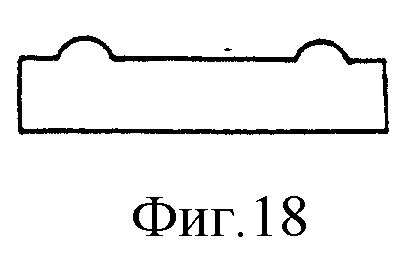

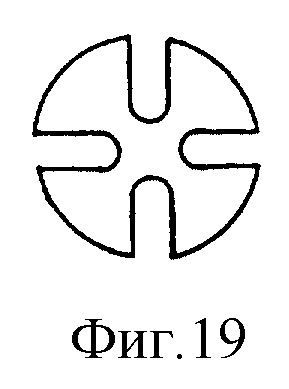

На фиг. 3-20 показана форма поперечных сечений проволоки, изготовленной согласно изобретению.

Описание предпочтительных вариантов осуществления процесса

Проволока изготавливается по методу после sobrecaliente фольги. Примерами таких металлов являются медь, золото, серебро, олово, хром, цинк, никель, платина, палладий, железо, алюминий, сталь, свинец, латунь, бронза и сплавы этих металлов. Примерами таких сплавов являются сплавы меди с цинком, медь и серебро, медь с оловом и цинком, медь и фосфор, хром-молибден, никель-хром, никель-фосфор и др., Особенно предпочтительны медь и сплавы меди.

Металлическая фольга изготавливается по одной или двум технологиям. Кованая или катаная металлическая фольга, которая механически уменьшает толщину металлических полос или стержней во время процесса, такого как прокатка. Пленку с покрытием получают электролитическим осаждением металла на катодном барабане и последующим отрывом ленты с покрытием от катода.

Металлическая фольга обычно имеет номинальную толщину в диапазоне от примерно 0,005 мм до 0,5 мм, а в варианте осуществления изобретения от примерно 0,10 мм до 0,36 мм толщина медной фольги иногда выражается в единицах веса. Вес фольги согласно настоящему изобретению, значения веса или толщины находятся примерно в пределах fid> 2: особенно предпочтительна медная фольга, которая является гальваническим покрытием.

В варианте воплощения изобретения медная гальваническая фольга проходит в скважину гальванической формы, которая снабжена катодом и анодом. Катод может быть установлен вертикально или горизонтально и имеет форму цилиндрического сердечника. Анод находится рядом с катодом и имеет изогнутую конфигурацию, повторяют конфигурацию катода, чтобы создать равномерный зазор между анодом и катодом. Расстояние между катодом и анодом обычно составляет примерно от 0,3 до 2 см. В одном варианте изобретения нерастворимый анод выполнен из свинца, свинцового сплава или титана, покрытого металлом платиновой группы (например, Pt, Pd, Ir, EN) или их Оксиды покрыты. Катод имеет гладкую поверхность для приема электроосажденной меди, а поверхность, в варианте воплощения изобретения, выполнена из нержавеющей стали, нержавеющей стали, хрома или титана.

В варианте воплощения изобретения гальваническое покрытие из медной фольги формируют на горизонтально установленном вращающемся цилиндрическом катоде, а затем отщепляют жилую медную проволоку, а затем профилируют жилы медной проволоки для получения желаемой формы и размера поперечного сечения.

В варианте изобретения электроосажденная медная фольга осаждается на вертикально установленном катоде и образует тонкую цилиндрическую медную оболочку вокруг катода. Эта цилиндрическая медная оболочка имеет прорезь для формирования тонкой жилы из медной проволоки, которая отделяется от катода, а затем профилируется для получения желаемой формы и размера поперечного сечения.

В варианте воплощения изобретения раствор медного электролита протекает между анодом и катодом, и электрический ток подается для подачи эффективного напряжения между анодом и катодом для осаждения меди на катоде. Электрический ток может быть постоянного или переменного тока со смещением постоянного тока. Скорость потока электролита через промежуток между анодом и катодом обычно находится в диапазоне от примерно 0,2 до 5 м / с, а в варианте воплощения изобретения от примерно 1 до 3 м / с. Раствор электролита имеет концентрацию чистой серной кислоты, как правило, например, в диапазоне от 70 до 1 ванны iwantlatina, в общем, приблизительно, в диапазоне от 25 до 100oC, а в варианте воплощения изобретения от примерно 40 до 70oC. Концентрация ионов меди обычно составляет от примерно 40 до 150 г / л, а в варианте воплощения изобретения от примерно 70 до 130 г / л, а в варианте воплощения изобретения от примерно 90 до 110 г / л. Концентрация ионов в чистом хлориде обычно составляет около 330 ч / млн, а в одном варианте воплощения изобретения - около 150 ч / млн, а в варианте воплощения изобретения - около 100 ч / млн. В варианте воплощения изобретения концентрация ионов чистого хлорида составляет около 20 ч / млн, а в одном варианте воплощения изобретения - до около 10 ч / млн, а в одном варианте воплощения изобретения - до около 5 ч / млн, а в варианте воплощения изобретения - до около 2 ч / млн, и в варианте воплощения изобретения до примерно 1 частиц на миллион. В варианте воплощения изобретения концентрация ионов чистого хлорида составляет менее чем около 0,5 ч / млн или менее чем около 0,2 ч / млн или менее чем около 0,1 ч / млн, а в ломе не более чем около 0,1 г / л, и обычно не более чем от плотности тока 20 г / л обычно от приблизительно 10 до приблизительно 538 a / m32280 в варианте воплощения изобретения от приблизительно 2 до 4304 a / m19368.

В варианте воплощения изобретения медь высвобождается при электроосаждении с использованием вертикально установленного катода, вращающегося с периферийной скоростью примерно до 400 м / с, а в варианте воплощения изобретения от примерно 10 до 175 м / с, и в варианте воплощения изобретения от примерно 50 до 75 м / с, а в варианте воплощения изобретения от примерно 60 до 70 м / с. В варианте воплощения изобретения восходящий поток раствора электролита между вертикально установленным анодом и катодом имеет скорость в диапазоне от примерно 0,1 до 10 м / с, а в одном варианте воплощения изобретения от 1 до 4 м / с и в варианте воплощения изобретения относительно 2. до 3 м / с

При электролитическом осаждении меди раствор электролита может необязательно содержать один или несколько активных серосодержащих материалов. Термин «активный серосодержащий материал ScienceScience, который связан с атомом углерода вместе с одним или несколькими атомами азота, также непосредственно с атомом углерода. В этой группе соединений двойная связь может присутствовать в некоторых случаях или чередоваться между атомом серы или атомом азота и атомом углерода. Тиокарбамид представляет собой подходящее вещество, содержащее активную серу. Подходит тиокарбамид с ядерным или изотиоцианатным соотношением S = C = N-. Также подходит для тиозинамина (аллитерация) и тиосемикарбазида. Вещества, содержащие активную серу, должны быть растворимы в растворе электролита и совместимы с другими компонентами. Концентрация активных серосодержащих веществ в растворе электролита во время электролитического осаждения в варианте осуществления изобретения предпочтительно составляет примерно 20 ч. / Млн и находится в диапазоне от примерно 0,1 до 15 ч. / Млн.

Раствор медного электролита может также необязательно содержать один или несколько желатинов. Желатин представляют собой гетерогенные смеси водорастворимых белков из коллагена. Предпочтительным желатином является костанский клей, поскольку он относительно дешев, коммерчески доступен и прост в обращении. Концентрация желатина в растворе электролита обычно в варианте осуществления изобретения находится в диапазоне от приблизительно 0,2 до 10 частей на миллион.

Раствор медного электролита может необязательно также содержать другие добавки, известные в данной области техники, для контроля свойств пленки с электролитическим покрытием. Примеры включают сахарин, кофеин, мелассу, гуаровую смолу, гуммиарабик, полиалкиленгликоль (например, полиэтиленгликоль, полипропиленгликоль, полиизопропиленгликоль и т.д.), дитиотреитолы, аминокислоты (например, пролин, гидроксипролины, цистин и т.д.), акриламид, сульфопропил, тетраэтиленгликоль, бензилхлорид, эпихлоргидрин, хлорпероксибензойную Алкиленоксид (например, этиленоксид, пропиленоксид и т. Д.), Сульфоалкилирование, тиокарбанилид, селеновая кислота или смесь двух или более из этих компонентов. В одном варианте осуществления изобретения эти добавки используются в концентрациях до приблизительно 20 частей на тысячу и в одном варианте осуществления изобретения до приблизительно 10 частей на тысячу.

В варианте воплощения изобретения раствор медного электролита не содержит органических добавок.

При электролитическом осаждении меди предпочтительно поддерживать отношение приложенной плотности тока (I) к плотности тока Гранелло на уровне 0,3. То есть, я / она предпочтительно должна составлять около 0,4 или менее, и в одном варианте воплощения изобретения составляет около 0,3 или менее. Приложенная плотность тока (I) представляет количество ампер, приложенных на единицу площади электрода. Плотность тока ограничена диффузией (IL), которая является максимальной плотностью, которой может быть осаждение меди. Максимальная скорость осаждения ограничена скоростью, с которой ионы меди могут диффундировать к поверхности катода и заменить ранее осажденные ионы. Это можно рассчитать с помощью следующего уравнения

Символы, используемые в этом уравнении, и их значения описаны ниже:

символы

I Плотность тока А / см2

IL Плотность тока ограничена диффузией - А / см2

n является синонимом заряда - эквивалент / моль

F постоянная Фарадея - 96487 ASEK / эквивалент

C Объемная концентрация ионов меди - моль / см3

D коэффициент диффузии, см2 / с

Толщина концентрированного пограничного слоя - см

t - количество передаточной меди - бесконечно малое значение

Толщина пограничного слоя является функцией вязкости, коэффициента диффузии и скорости вращения для осаждения медной фольги:

Параметр - значение

I (А / см2) - 1,0

n (равно / моль) - 2

D (см2 / с) - 3.510 · 5-XNUMX

C (моль / см3), Cu + 2 (CuS04) - 1,4910 · 3-XNUMX

Температура (С) - 60

Чистая серная кислота (г / л) - 90

Кинематическая вязкость (см2 / с) - 0,0159

Расход (см / сек) - 200

В варианте осуществления изобретения применяется вращающийся катод, и при вращении медная фольга снимается с катода. Пленку разрезают одним или несколькими шагами резки, чтобы сформировать множество живых или медных полос приблизительно прямоугольного сечения. В одном варианте воплощения изобретения используются две последовательные стадии резки. В одном варианте осуществления изобретения толщина пленки составляет от около 0,025 до 1,27 мм или от около 0,102 до 0,254 мм. Пленка разрезается на пряди шириной от примерно 6,35 до 25,4 мм или от примерно 7,62 до 17,78 мм или примерно 12,7 мм. Затем эти провода обрезают до ширины, которая в 1-3 умножена на толщину пленки, и в варианте осуществления изобретения отношение ширины к толщине составляет примерно от 1,5: 1 до 2: 1. В секции Varetsa перед съемкой, которая жила около 0,2 x 0,3 мм, затем прокатывали или растягивали, чтобы получить провода с требуемой конфигурацией и размерами поперечного сечения.

В варианте воплощения изобретения электролитическое осаждение меди на вращающемся катоде происходит в форме цилиндрического сердечника до тех пор, пока толщина меди на катоде не достигнет примерно 0,127-1,27 мм или примерно 0,254-0,763 мм или примерно 0,508 мм. Дробилка используется для резки меди на тонкой медной проволоке, которая затем снимается с катода. Резак перемещается по длине катода при вращении катода. Резка, предпочтительно медь режет до глубины, которая не достигает поверхности катода около 0,025 мм. Ширина разрезаемой медной нити, в варианте изобретения, составляет от примерно 0,127 мм до 1,27 мм или от примерно 0,25 до 0,762 мм. или около 0.5 мм. В варианте воплощения изобретения медный проводник имеет квадратное или по существу квадратное поперечное сечение, которое приблизительно соответствует 0,127 x 0,127 мм до 1,27 x 1,27 мм или приблизительно, чтобы придать ему необходимые конфигурации и размеры.

Как правило, металлическая проволока, изготовленная в соответствии с изобретением, может иметь любую конфигурацию и размер поперечного сечения. Это включает в себя конфигурацию поперечного сечения, показанную на рис. 3-20. К ним относятся круглое сечение (рис. 3), квадратное (рис. 5 и 7), прямоугольное (рис. 4), плоское (рис. 8), плоское с ребрами (рис. 18), конфигурация в виде беговой дорожки (рис. 6), многоугольная (Fig. 13-16), направление (Fig. 9, 11, 12 и 19), звездообразная (Fig. 10), полукруглая (Fig. 17), овальная (Fig. 20) и т. Д., Края этих секций могут быть заострены (например, как на рис. 4, 5, 13-16) или закруглены (например, как на рис. 6-9, 11 и 12). Этот тип проволоки может быть изготовлен с одной или несколькими профилирующими головками Turk (турками), которые используются для получения требуемых конфигураций и размеров. Они могут иметь диаметры поперечных сечений или размеров в диапазоне от приблизительно 0,005 мм до 0,5 мм, а в варианте воплощения изобретения от приблизительно 0,025 до 0,25 мм и в варианте воплощения изобретения от приблизительно 0,025 до 0,127 мм.

В варианте осуществления изобретения, металлические проволочные нити прокатывают с помощью одной или нескольких профилирующих прокатных головок Türk, когда Robotnik катится. В варианте осуществления изобретения эти ролики имеют канавки, которые обеспечивают конфигурации (например, прямоугольные, квадратные и т. Д.) С закругленными краями. Может использоваться с турбонаддувной головкой с электроприводом. Скорость прокатки головок Turk может составлять примерно от 0,5 до 25,4 м / с, а в варианте воплощения изобретения - примерно 1,52 м / с, а в варианте воплощения изобретения - примерно 3,05 м / с.

В варианте воплощения изобретения проводящий провод последовательно проходит через три главные головки Turk для преобразования провода с прямоугольным сечением в провод с квадратным сечением. 0,127 x 0,254 мм Во втором цилиндре находятся провода с сечением преобразования 0,132 x 0,244 мм в поперечном сечении 0,132 x 0,244 мм В третьем цилиндре провода с сечениями преобразования 0,137 x 0,178 мм в поперечном сечении Прокат 0,137 x 0,178 мм.

В варианте воплощения изобретения вены последовательно проходят через две прокатные головки турка. В первой головной вене вены свертываются с помощью секции преобразования x 0,203 0,254 мм x 0,229 мм.

Проводник может быть очищен известной химической, механической или электролитической полировкой. В одном из вариантов осуществления изобретения нити медной проволоки, вырезанные из медной фольги или извлеченные путем продольной резки и снятия с катода, очищают химическим, электролитическим или механическим способом перед вводом в прокатную головку Turk для дополнительного профилирования. Химическая очистка может быть проведена путем пропускания проволоки через кислотную ванну или ванну для травления азотной кислотой или горячей (например, при температуре примерно от 25 до 70oC) серной кислотой. Электрополировка может осуществляться с помощью электричества и серной кислоты. Механическая очистка может выполняться щетками и т. Д. Для удаления заусенцев и подобных неровностей с поверхности проволоки. В варианте воплощения изобретения проволоку очищают раствором гидроксида натрия, промывают, приводят в действие, протравливают горячей (например, при температуре около 35oC) серной кислотой, электролитически полируют с помощью проволоки Sescoi, которая производится согласно изобретению, относительно короткой длины. (Например, от примерно 152,5 м до 1525 м, а в варианте воплощения изобретения от примерно 305 м до 915 м, а в варианте воплощения изобретения примерно от 610 м), и эти проволочные пряди выполняются известными методами (например, стыковой сваркой) аналогично тому, как жилы из проволоки для производства жилой проволоки с относительно большой длиной (например, больше, чем примерно 30500 м, или больше, чем примерно 61000 м, или больше, чем примерно 1000000 м или более), сваренные вместе.

В варианте осуществления изобретения проводящий провод, изготовленный в соответствии с изобретением, проходит через матрицу для получения круглого поперечного сечения. Матрица может быть выполнена в виде прохода, ведущего к круглому сечению (например, квадратному, овальному, прямоугольному и т. Д.), Где кандидаты, живущие в проводе, контактируют с матрицей, пропуская конус вдоль точек в плоскости и наружу. Перетащите матрицу вдоль точек на уровне. Внутренний угол, в варианте воплощения изобретения, представляет собой дверь 8, 12, 16, 24, которая относится к приборной и сварной проволоке (как описано выше). В варианте осуществления изобретения провод с квадратным поперечным сечением 0,142 x 0,142 мм, проходящий через матрицу за один проход, жил вокруг провода, имеющего круглое поперечное сечение и диаметр поперечного сечения 0,142 мм (от N 35 до AWG провод AWG ) получить.

Металлическая расширенная проволока, в частности медная проволока, изготовленная согласно изобретению, в варианте воплощения изобретения имеет круглое поперечное сечение и диаметр в диапазоне от приблизительно 0,005 до 0,5 мм, а в варианте воплощения изобретения от 0,0254 до 0,254 мм и в варианте воплощения варианта изобретение 0,0254 к 0,127 мм.

В варианте воплощения изобретения металлическая проволока покрыта одной или несколькими из следующих оболочек:

(1) свинец или свинцовый сплав (80% Pb, 20% Sn) B189 (Стандартное американское общество по испытаниям и материалам (ASTM));

(2) никель B355 (ASTM);

(3) Серебряный B298 (ASTM),

(4) олово B33 (ASTM).

Эти покрытия применяются: (а) консервирующая способность для пайки проводов, предназначенных для электрических цепей, (б) обеспечение барьера между металлом и изоляционными материалами, такими как изоляция Ku с помощью провода, для создания электрического соединения, или ( в) предотвратить окисление металла при использовании в условиях высокой температуры.

Наиболее распространенные покрытия из сплава олова и свинца и покрытия из чистого олова; Никель и серебро используются в специальных и высокотемпературных версиях проволоки.

Металлическая проволока может быть покрыта горячим погружением в ванну с расплавленным металлом, нанесением покрытия или металлизацией. В одном варианте воплощения изобретения используется непрерывный процесс; это позволяет наносить покрытие сразу после вытягивания проволоки.

Витая проволока может быть изготовлена путем скручивания или скручивания многожильного провода в гибкий провод. Различные степени гибкости для данной допустимой нагрузки могут быть достигнуты путем изменения количества, размера и расположения отдельных проводников. Сплошная проволока, коаксиально проживаемая, жгутовая и балочная, приводят к более высокой степени гибкости; По сравнению с последними тремя категориями, большее количество более тонких жил может обеспечить большую гибкость.

Скрученные провода и кабели можно изготавливать с помощью оборудования, известного как «пуччинелли или скручивающие машины». Обычный кулачок, который ранее использовался для намоточного устройства Slyvania x, расположен рядом с устройством и используется на рычагах, которые вращаются вокруг намоточного ролика, чтобы рулон жил. Скорость вращения рычага по отношению к скорости намотки регулирует длину наклона держателя. Для изготовления небольших переносных гибких кабелей одножильные жилы обычно имеют диаметр от 0,254 мм (N 30 AWG) до 0,044 мм (N 44 AWG), и каждый кабель можно использовать до 30000 XNUMX раз.

Может использоваться с устройством для намотки труб с установленной на станке превосходной моталкой 18. Проволока подается от каждого из роликов, оставаясь в горизонтальной плоскости, проходит через трубчатый барабан и вращается вместе с другими проводниками проволоки благодаря вращательному движению барабана. Чтобы обернуть конец вены, он проходит через сходящуюся матрицу, чтобы создать окончательную конфигурацию луча. Готовую балку наматывают на катушку, которая также находится в устройстве.

В варианте воплощения изобретения провод снабжен изоляцией или оболочкой. Можно использовать три типа изоляционных или защитных материалов. Это полимерные материалы, лак, эмаль и масляная бумага.

В каучуке имеются свойства каучука (EPR), силиконового каучука, политетрафторэтилена (PTFE) и фторированного этиленпропилена (FEP). Полиамидные чехлы используются, когда основной проблемой является пожарная безопасность, электропроводка легкового автомобиля. Может быть изготовлен из натурального каучука. Синтетические каучуки можно использовать, если они должны поддерживаться хорошей гибкостью, например, сварочные и шахтные кабели.

Подходит для многих типов ПВХ. Они содержат несколько огнеупорных материалов. ПВХ обладает хорошей диэлектрической прочностью и гибкостью и особенно хорошо подходит, поскольку он является одним из наиболее экономически эффективных традиционных изоляционных и оплеточных материалов. Он в основном используется в области связи, с кабелями управления в проводке здания и силовыми кабелями низкого напряжения. Изоляция ПВХ обычно выбирается в тех случаях, когда требуется длительная эксплуатация при низких температурах до 75oC.

Благодаря низкой и стабильной диэлектрической проницаемости полиэтилен можно использовать только в том случае, если вам нужны лучшие электрические свойства. Устойчив к истиранию и растворителям. Он в основном используется для подключения проводки в области связи, и DL безопасен, а затем вулканизирован, предлагая лучшую термостойкость, лучшие механические свойства, более высокую прочность и подверженность растрескиванию под воздействием внешних напряжений. Специальный выбор конструкции может обеспечить огнестойкость полиэтилена с поперечными связями. Нормальный максимум, который действует в течение более длительного периода, - это рабочая температура около 90oC.

PTFE и FEP используются для изоляции сопел электрических кабелей, кабелей электронного оборудования и специальных кабелей управления, высокой термостойкости, стойкости к растворителям и высокой надежности. Эти электрические кабели могут эксплуатироваться при температуре примерно до 250oC.

Эти полимерные соединения могут быть нанесены путем экструзии на проволоку. Экструдеры представляют собой устройства, которые преобразуют гранулы или порошки термопластичных полимеров в непрерывное покрытие. Изолирующий состав загружается в бункер, который направляет его в длинную нагревательную камеру. Непрерывно вращающийся шнек перемещает таблетки в горячую зону, где полимер плавится и становится жидким. В конце камеры расплавленная масса перемещается через небольшую матрицу наверху т экструдера, она охлаждается водой и наматывается. Провод с изоляцией EPR и VPE предпочтительно проходит через камеру отверждения для охлаждения и полного сшивания.

Проволока с пленочным покрытием, обычно тонкая, намотанная, обычно содержит медную проволоку, покрытую тонкой гибкой красящей пленкой. Этот изолированный медный провод используется для изготовления магнитных катушек в электрооборудовании и должен выдерживать высокое пробивное напряжение. Диапазон температур составляет приблизительно от 105 до 220oC, в зависимости от состава краски. Подходит лак на основе поливинилацетата, сложных полиэфиров и эпоксидных смол.

Оборудование для нанесения лакокрасочного покрытия предназначено для одновременной изоляции большого количества токоведущих проводов. В одном из вариантов изобретения жилы проволоки пропускают через аппликатор лака, который покрывает проволоку жидким лаком и регулирует толщину покрытия. Затем проволока проходит через серию печей для затвердевания покрытия, и, наконец, обработочка пропускает проволоку через устройство несколько раз. Также подойдет тип порошковой окраски. Они делают излишнюю экстракцию растворителей, типичную для вулканизации обычных лаков, и, таким образом, упрощают для производителя соблюдение стандартов законодательства о защите прав потребителей, здоровья (OSHA) и стандартов EPA. Для нанесения порошка таких слоев можно использовать электростатическое напыление, псевдоожиженные слои и аналогичные инструменты.

Теперь со ссылками на варианты, иллюстрируемые вариантом осуществления изобретения, а более конкретно на фиг. 1, описан способ изготовления медной проволоки, в котором медь осаждается электролитическим катодом, образуя тонкую цилиндрическую медную оболочку вокруг катода. ; эта цилиндрическая медная оболочка затем прорезается для формирования тонкой жилы медной проволоки, которая отрывается от катода, а затем профилируется для получения проволоки требуемой конфигурации и размеров поперечного сечения (например, круглого стержня) Поперечное сечение диаметром примерно от 0,005 до 0,5 мм). Аппарат, используемый для осуществления этого способа, включает электролитную камеру 10, включает резервуар 12, вертикальный UTorolytes 18. В комплект также входят резак 20, главный цилиндр 22 Turk, матрица 24 и катушка 26. Точечный катод 16 погружен в электролит 18 в емкости 12; он также берется из контейнера 12 и вдоль продольной оси режущего инструмента 20. Когда катод 16 находится в резервуаре 12, анод 14 и катод 16 установлены соосно, а катод 16 находится внутри анода 14. Катод 16 вращается с периферийной скоростью до 400 м / с, и в варианте воплощения изобретения от примерно 10 до 175 м / с, а в варианте воплощения изобретения от примерно 50 до 75 м / с, и в вариант осуществления изобретения от примерно 60 до 70 м / с. Раствор электролита 18 течет вверх между катодом 16 и анодом 14 со скоростью приблизительно от 0,1 до 10 м / с, и в одном варианте воплощения изобретения от приблизительно 1 до 4 м / с, а в варианте воплощения по фиг. Изобретение от 2 до 3 м / с.

Напряжение, приложенное между анодом 14 и катодом 16 для электролитического осаждения меди на катоде. В одном варианте осуществления изобретения приложенный ток представляет собой постоянный ток, а в одном варианте осуществления изобретения представляет собой переменный ток со смещением постоянного тока. На металлической меди 28 из меди осаждается в виде цилиндрической оболочки вокруг поверхности 17 катода 16. Электролитическое осаждение меди на катоде 16 продолжается до тех пор, пока толщина оболочки 28 меди не достигнет необходимого уровня, например, от примерно 0,127 до 1,27 мм, после чего электролитическое осаждение прекращается. Катод 16 извлекается из контейнера 12. Медная куртка 28 можно стирать и сушить. Продольный резец 20 перемещается вдоль винта 32, вращая катод 16 вокруг своей центральной оси с помощью опоры и приводного элемента 34. Вращающиеся лезвия 35 прорезают медный корпус 28 на глубину около 0,0254 мм от поверхности катода 17 16. Живая проволока 36 прямоугольного сечения, отслаивающаяся от катода 16, пропускается через основную головку 22 Turk, куда ее катят, чтобы преобразовать конфигурацию поперечного сечения провода в квадратную конфигурацию. После этого провод протягивается через матрицу 24, в которой конфигурация поперечного сечения преобразуется в круглое поперечное сечение. Затем провод наматывается на катушку 26.

Процесс осаждения снижает содержание ионов меди и органических добавок в растворе электролита 18. Эти компоненты постоянно дополняются. Раствор электролита 18 берется из емкости для хранения 12 в линию 48. Серная кислота из резервуара 50 поступает в девулканизацию 44 по линии 52. Медь из резервуара 54 подается на девулканизацию 44 через канал 56. В одном варианте изобретения медь вводится в девулканизацию 44 в виде гранулированной меди, дефектной медной проволоки, оксида меди или лома меди. При девулканизации 44 медь растворяется в серной кислоте и воздухе и образует раствор, содержащий ионы меди. Органические добавки вводятся в рециркуляционный раствор по линии 40 из резервуара 58 по линии 60. В варианте изобретения вещество, содержащее активный ингредиент, добавляют в рециркуляционный раствор, заполняя линию от 48 до 62 из резервуара 64. Скорость доставки органических добавок составляет в варианте воплощения изобретения от 14 мг / мин / кА, в варианте воплощения изобретения от 0,2 до 6 мг / мин / кА и в варианте воплощения изобретения от 1,5 до 2,5 мг / мин / кА. В варианте воплощения изобретения органические добавки не добавляются.

Вариант изобретения, показанный на фигуре 2, идентичен варианту, показанному на фигуре 1, за исключением того, что электролитическая ванна 10, как показано на фигуре 1, заменена изогнутым анодом 114; вертикально установленный цилиндрический катод 16 заменен горизонтально установленным цилиндрическим катодом 116; и резец 20, винт 32 и опорный и приводной элемент 34 с помощью ролика 118 и резак 120 заменяются.

В электролизной ванне 110 напряжение подается между анодом 114 и катодом 116, чтобы обеспечить электролитическое осаждение меди на катоде. В одном варианте используется постоянный ток и, в варианте изобретения, переменный ток со смещением постоянного тока. Электроны связаны с ионами меди в растворе электролита 18 на периферийной поверхности 117 катода 116, причем металлическая медь осаждается в виде слоя медной фольги на поверхности 117. Катод 116 вращается вокруг своей оси, и пленочный слой удаляется с поверхности 117 катода в виде непрерывного гребня 122. Электролит циркулирует, как описано выше, в варианте воплощения изобретения, показанном на фиг. 1, и перезаправляется.

Медная фольга 122 отрывается от катода 116 и проходит над роликом 118 и продольно-режущим устройством 120, где она нарезается на множество сшитых медных проволок 124 с бумажной поверхностью, медная фольга 122 подается в резак 120 во время непрерывного процесса. В одном варианте изобретения медная фольга отрывается от катода 116, хранится в виде рулона и в дальнейшем эксплуатируется в продольной резке. Прямоугольный проводник 124 направляется продольным режущим устройством 120 через основную головку 22 Turk, куда его катят, чтобы получить живой 126 с квадратным поперечным сечением. Затем провода 126 протягиваются через матрицу 24 и преобразуются там в медный провод 128 с круглыми сечениями. Медный провод 128 наматывается на катушку 26.

Для иллюстрации изобретения приведены следующие примеры.

Пример 1

Медная электролитическая фольга весом 0,18 г / см2, приготовленная в электролитической ванне с использованием электролитического раствора с концентрацией ионов меди 50 г / л и концентрацией серной кислоты 80 г / л. Концентрация ионов в чистом растворе хлорида равна нулю, а электролит не является органической добавкой. Пленку разрезают, затем пропускают через основную головку турка и затем вытягивают через фильеру для формирования медной проволоки.

Пример 2

Фрезы для электролитических медных фородезинов с исходной шириной 2133,6 мм на лентах шириной 6,35 мм. Первый продольный резак уменьшает ширину с 2133,6 мм до 609,6 мм, второй - с 609,6 мм до 50,8. , 50,8 мм и третий - от 6,35 мм до 6,35 мм. Ленты шириной 0,305 мм нарезаются на ленты 0,203 мм. Эти полосы или отрезки медных проводов имеют размер поперечного сечения х 0,305. 0,305 мм. Медная проволока подготавливает для обработки профилей и форм. Подготовка состоит из очистки, мытья, ополаскивания, ополаскивания, травления, электролитической полировки, ополаскивания и сушки. Отдельные жилы проволоки свариваются и наматываются на рулон, который затем разматывается для дальнейшей обработки. Провод очищен и без заусенцев. Они подчеркивают, что круглое поперечное сечение должно быть достигнуто с помощью комбинации роликов и инструментов для рисования. В качестве первого прохода используется миниатюризация основной головки Turk с силовым приводом для уменьшения размера сторон жилок с 0,254 мм примерно до 0,279-0,203 мм. Следующий проход - через вторую основную головку турка, у которой эти размеры дополнительно уменьшены примерно до 0,254-0,201 мм, при этом общая конфигурация поперечного сечения представляет собой квадрат. Оба прохода сжимаются до размера (МСД - направление сжатия) и увеличения длины провода. Края закругляются при каждом проходе. Затем проволока пропускается через матрицу волочения, где она округляется и удлиняется и имеет диаметр 32 мм (N XNUMX AWG).

Преимущество этого изобретения состоит в том, что при производстве металлической фольги, в частности медной фольги, путем электроосаждения, свойства проволоки из фольги могут в значительной степени контролироваться составом раствора электролита. Например, растворы электролитов, которые не содержат органических добавок и имеют концентрацию ионов чистого хлорида менее чем частиц 1 на миллион, а в варианте воплощения изобретения ноль или практически ноль, особенно подходят для производства сверхтонкой медной проволоки (например, от примерно 0,455 мм до 0,0008 мм, а в варианте воплощения изобретения примерно 0,001 мм).

Хотя изобретение было описано с точки зрения предпочтительных вариантов его воплощений, должно быть ясно, что изучение описаний специалистом выявит различные модификации, которые могут быть сделаны таким образом. Таким образом, должно быть ясно, что здесь представлена картина нагрева металлической проволоки, включая резку фольги для формирования по крайней мере одного сердечника проволоки и профилированную проволоку для придания ей необходимой конфигурации и размеров поперечного сечения, отличающуюся тем, что резка заранее сформированной металлической фольги с Выставляется толщина в пределах примерно 0,025 - 1,27 мм.

2. Способ по S. 1, отличающийся тем, что металлическая проволока выполнена из материала, выбранного из группы, состоящей из меди, золота, серебра, олова, хрома, цинка, никеля, платины, палладия, железа, алюминия, стали, Свинец, латунь, бронза или сплав одного или нескольких из этих материалов.

3. Способ по S. 1, отличающийся тем, что используемый материал представляет собой сплав, выбранный из группы, состоящей из сплавов меди и цинка, меди и серебра, меди, олова и цинка, меди и фосфора, хрома и молибдена, никеля и хрома. и никель и фосфор.

4. Способ по С. 1, отличающийся тем, что в качестве материала используют медь или сплав на основе меди.

5. Способ по С. 1, отличающийся тем, что металлическую фольгу получают гальваническим способом.

6. Способ по С. 1, отличающийся тем, что получают пластичную медную фольгу.

7. Способ по п. 5, отличающийся тем, что пленку формируют в электролитической ванне, содержащей анод и горизонтально установленный катод.

9. Способ по С. 5, отличающийся тем, что пленку формируют в электролитической ванне, содержащей анод и вертикально установленный катод.

10. Способ по S. 5, отличающийся тем, что пленку формируют в электролитической ванне на катоде, затем выполняют продольную режущую фольгу, расположенную на катоде для формирования проволочных прядей, а затем удаляют провода из катода.

11. Способ по С. 1, отличающийся тем, что перед разрезанием пленки катод извлекают из электролитической ванны.

12. Способ по S. 5, отличающийся тем, что во время формирования пленки прикладывают поток электролита между анодом и катодом и получают эффективное напряжение для осаждения на катодную медную фольгу.

13. Способ по S. 12, отличающийся тем, что раствор электролита, используемый с концентрацией хлорид-ионов, составляет около 5 часов на миллион.

14. Способ по С. 12, отличающийся тем, что раствор электролита используют без органических добавок.

15. Способ по п. 12, отличающийся тем, что раствор электролита, содержащий используемое вещество, выбранный из группы, состоящей из желатина, соединений, содержащих активную серу, сахарин, кофеин, патоку, гуаровую камедь, гуммиарабик, полиэтиленгликоль, полипропиленгликоль, может дополнительно применяться, Полиизопропилен, дитиотреитол, пролин, гидроксипролин, цистеин, акриламид, сульфопропил, тетраэтилэтилендиамин, бензилхлорид, эпихлоргидрин, хлоргидроксипропил, этиленоксид, пропиленоксид, сульфоалюминат, тиокарбанилид и селеновая кислота.

17. Способ по п. 1, отличающийся тем, что используют раствор электролита с концентрацией ионов меди около 40-150 г / л, концентрацией свободной серной кислоты около 70-170 г / л, концентрацией ионов хлора до 5 часов в сутки. один миллион.

18. Способ по п. 12, отличающийся тем, что пленку осаждают на катод при плотности тока примерно 538-32280 А / м 2 и скорости потока электролита между анодом и катодом примерно 0,2-5 м / с. становится.

19. Способ по С. 1, отличающийся тем, что проволока имеет круглую форму поперечного сечения.

20. Способ по С. 1, отличающийся тем, что к поперечному сечению прикреплен провод в виде квадрата, прямоугольника, креста, звезды, круга, м.

Перевод российского патента Института редких земель и металлов. Мы приносим свои извинения за немецкий язык, использованный в этой статье, в конечном счете, это касается содержания.